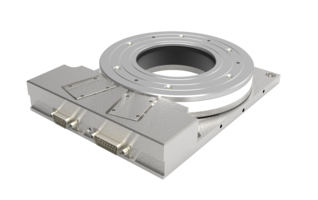

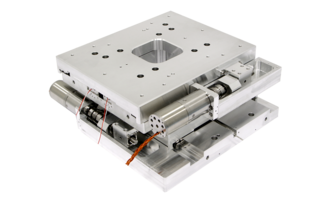

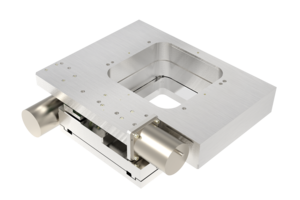

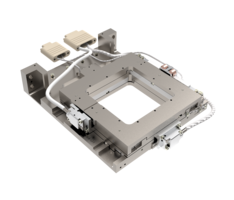

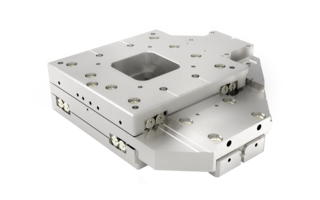

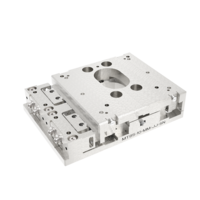

DT200

Vakuum / Reinraum Drehtische

782338:033.26

Apertur Drehtisch

EUV, Reinraum ISO 5 | Hub n × 360° | Repro ± 0.001° | Last 11 kg | Speed 109°/s

|

|

Optionen:

|

Anwendungsfelder

Wafer-Handling, Reflexionsoberflächen-Inspektion, Durchlichtmessung, Wafer-Ausrichtung unter Reflexion, Inspektion transparenter Substrate, Bewertung von Glas-Wafern, Schichtdickenmessung, Defekterkennung in reflektierenden Schichten, Wafer-Inspektion, Maskenausrichtung, Linsenausrichtung, Faser-Kopplung, optische Messtechnik, Wafer-Bonding, Die-Platzierung, Spiegelpositionierung, Photolithografie-Stages, Polarisationsrotation

| DT200 | -DC-R | -DC-R-W | ||||

| Verfahrweg | [deg] | n x 360 | n x 360 | |||

| Wiederholgenauigkeit unidirektional | [deg] | ± 0.002 | ± 0.001 | |||

| Wiederholgenauigkeit bidirektional | [deg] | ± 0.014 | ± 0.002 | |||

| Positioniergenauigkeit | [deg] | ± 0.017 | ± 0.003 | |||

| Exzentrizität | [µm] | ± 4 | ± 4 | |||

| Taumel | [µrad] | ± 25 | ± 25 | |||

| Positioniergeschwindigkeit | [deg/s] | 73 | 47 | |||

| Max. Geschwindigkeit | [deg/s] | 109 | 70 | |||

| Max. Beschleunigung | [deg/s2] | 1234 | 790 | |||

| Max. Last Fz | [N] | 110 | 110 | |||

| Max. Lastmoment Mx, My | [N] | 16.6 | 16.6 | |||

| Max. Lastmoment Mz | [N] | 5.6 | 8.8 | |||

| Länge | [mm] | 240 | 240 | |||

| Breite | [mm] | 200 | 200 | |||

| Höhe | [mm] | 40 | 40 | |||

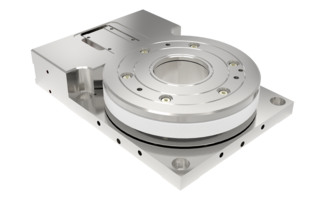

| Drehteller Ø | [mm] | 170 | 170 | |||

| Apertur Ø | [mm] | 66 | 66 | |||

| Gewicht | [kg] | 4.0 | 4.0 | |||

| Lager | Dünnringlager | |||||

| Motor | DC-Motor | |||||

| Antrieb | Riemen, Harmonic Drive | |||||

| Feedback | Motorencoder, Winkelmesssystem (dual loop) | |||||

| Oberfläche | Aluminium eloxiert, Nickel | |||||

| Optionale Zusatzausstattung | Drehdurchführung elektrisch und pneumatisch, | |||||

| Varianten Reinraum | bis Reinraumklasse ISO 5 (höher auf Anfrage) | |||||

| Varianten Strahlung | EUV, DUV, UV (Röntgen und Gamma auf Anfrage) | |||||

| Varianten Magnetismus | - | |||||

| Varianten Vakuum | - | |||||

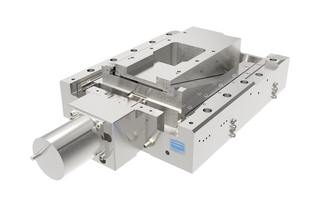

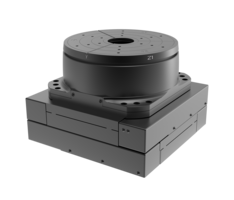

Verwandte Produkte

Noch mehr Achsen für Ihre Vakuumanwendungen?

Nahezu alle atmosphärischen Standardachsen sind eloxiert mit UHV-Schmierung für Restdrücke bis 10E-6 mbar - oder noch besser - verfügbar. Klicken Sie hier für die Übersicht über unsere Standardachsen!

Nur bestimmte Materialien, Komponenten und Schmierstoffe genügen den Anforderungen an niedriges Ausgasen. Oft ist die Verwendung flüssiger Schmierstoffe nicht möglich. Auch stellt der Ausbackprozess eine hohe Belastung für das Positioniersystem dar, die auftretenden thermischen Spannungen bei Temperaturen bis 140°C müssen beachtet werden. Alle Fertigungsteile werden vakuumgerecht konstruiert und nach der Fertigung gesondert gereinigt. Die Montage erfolgt im Reinraum. Für Systeme mit Magnetfreiheit schränkt sich die Materialauswahl noch wesentlich weiter ein.

Sowohl für UHV-Systeme für höchsten Anspruch als auch für magnetfreie Baugruppen halten wir eine Vielzahl von Lösungen bereit.

Die kundenspezifische Anpassung unserer Positioniersysteme an bestehende Kammern oder Setups erfolgt in mehreren strukturierten Schritten. Ziel ist eine nahtlose Integration bei maximaler Präzision, Reinraum- bzw. Vakuumtauglichkeit und Betriebssicherheit.

Typischerweise umfasst der Anpassungsprozess:

- Analyse der Einbausituation (Bauraum, Schnittstellen, Lasten, Bewegungsfreiheiten, Umgebungsbedingungen)

- Abstimmung auf die Applikation hinsichtlich Vakuum-, Reinraum-, Magnetismus- oder Strahlungsanforderungen

- Mechanische Anpassungen wie kundenspezifische Adapter, Grundplatten, Bohrbilder oder Bauhöhen

- Anpassung von Antriebs-, Mess- und Kabelkonzepten inkl. Steckerführung, Durchführungen und Kabelführung

- Material- und Schmierstoffauswahl abgestimmt auf Ausgasung, Partikelanforderungen und Bake-out

Die Auslegung erfolgt mittels 3D-Konstruktion und Simulation, auf Wunsch ergänzt durch Prototypen, Funktionstests sowie Reinraum- oder Vakuumvorbereitung. So stellen wir sicher, dass das System optimal in das bestehende Setup integriert werden kann – ohne Kompromisse bei Präzision oder Prozessstabilität.

Unsere Positioniersysteme sind für unterschiedliche Reinraumklassen gemäß ISO 14644-1 ausgelegt und können an die jeweilige Anwendung angepasst werden. Standardmäßig realisieren wir Systeme für ISO 6 bis ISO 4. Für besonders anspruchsvolle kundenspezifische Anwendungen sind – abhängig von Systemkonzept, Bewegung, Materialien und Schmierung – auch Reinraumklassen bis ISO 2 - 1 möglich.

Die erreichbare Reinraumklasse hängt dabei unter anderem ab von:

- der gewählten Mechanik und Lagerung

- den eingesetzten Antriebs- und Messsystemen

- Materialien, Oberflächenbehandlungen und Schmierstoffen

- Bewegungsprofilen und Betriebsbedingungen z.B. Einhausung, Absaugung

- Mehrstufige Reinigungsprozesse, Handling & Kommissionierung

Alle Reinraumsysteme werden entsprechend vorbereitet, montiert und endgereinigt im Reinraum. Auf Anfrage entwickeln wir kundenspezifische Lösungen, die exakt auf die geforderte Reinraumklasse und Anwendung abgestimmt sind.

Nahezu alle atmosphärischen Standardachsen sind eloxiert mit UHV-Schmierung für Restdrücke bis 10E-6 mbar - oder noch besser - verfügbar. Für Systeme mit Schritt- oder Piezo Motor bieten wir Vakuum-Präparation:

- Alle Teile vakuumgereinigt

- Flüssigschmierung mit UHV-Öl für Drücke bis 10-6 mbar

- Maximale Ausheiztemperatur 80 °C

- Ausgerüstet mit Phytron-Schrittmotoren

- Edelstahlkomponenten (Kugelgewindetrieb, Führungen, Lager, Schrauben)

- Kapton- oder PTFE-Verkabelung

- Kapton- oder Keramik-Sub-D-Stecker

- Unbehandelte Aluminiumoberflächen

- Bohrungen und Kavitäten mit Lüftungslöchern, entlüftete Schrauben oder geschlitzte Scheiben

- Ohne Abdeckungen

- Montiert in unserem Reinraum

- Endgereinigt

- Lieferung in evakuierter, doppelter Kunststoffverpackung

Klicken Sie hier für mehr Systeme:

Übersicht über unsere Standardachsen

Sie suchen eine technische Lösung für Ihre Anwendung?

Jetzt den ersten 3D Entwurf in nur wenigen Tagen erhalten:

Elger Matthes

Beratung, Konzepte, Innovation & Engineering

T +49 351 88585-82

E-Mail

Unsere Referenzen