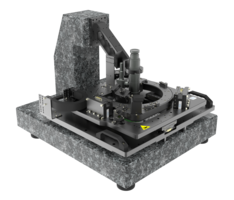

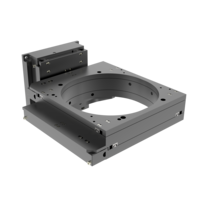

6-Achs Miniatur-XYZ-Theta-Phi-Delta Positioniersystem (Reinraum ISO 5) | Tripod, Drehtisch, XY- Stage, Hexapod Alternative | Hub XYZ 30 x 30 x 20 mm, RxRy 4°, Rz 360°

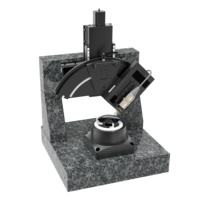

XYZ Tip-Tilt System

786015:009.26

6-Achs-Ausrichtung von Wafern und Optiken bis 12"

Der 6-Achs-Manipulator besteht aus einem Kreuztisch in der Horizontalen sowie einem Tripod für Vertikalhub und zwei Kippungen und kombiniert damit die Stärken kartesischer und parallelkinematischer Konstruktionen in einem System. Die kartesische XY-Verstellung realisiert Verfahrwege von ± 15 mm, die Vertikalachse des Tripods ist für Hübe von ±10 mm ausgelegt. Die rotatorischen Achsen Rx und Ry ermöglichen Kippungen um ± 2°, die Drehung um die Vertikale Rz beträgt 360°.

Automatisierte Reinraum-Inspektion

|

|

|

|

Optionen:

|

Individuelle Erweiterungen und Anpassungen

Die Engineering-Leistungen umfassen die Anpassung der Systeme an Ihre Struktur und die gewünschten Steuerungen oder die ganz individuelle Lösungsfindung mit 3D-Entwurf für die anwendungsspezifische Positionieraufgabe.

Darüber hinaus entwickeln wir Prototypen und passen die Systeme gerne an die Umgebungsanforderungen Ihrer Anwendung an, z.B. Partikelemission, Strahlung, Temperatur, Präzisions-Sonderteilefertigung, Arbeitshöhe, Kollisionsschutz, Sicherheitskonzept, Kompensationsfaktor und -filter, Sensorhalterung, Bremse, Entkopplung, Sonderschmierung, Sonderfarben, Halter, Adapter, Sondermotoren mit Pharmazulassung, Umfangreiche Dokumentationen, Testprotokoll, Lebensdauertests

Anwendungsfelder

Halbleiterinspektion, Ausrichten, Alignment, Wafer, Optiken, Manipulator, Parallelkinematik, Testing und Bonding auf Wafern und PCB, Kombinationen von optischer Inspektion und Bearbeitung z.B. beim Chip-on-Board Bonding (Messmikroskop und Laserlöten)

| 786015:009.26 | X | Y | Z | Rx | Ry | Rz | |

| Standardsystem | MT95 | MT95 | 3x MT95 | 3x MT95 | 3x MT95 | ||

| Verfahrweg | [mm; deg] | 30 | 30 | 20 | 4 | 4 | 360 x n |

| Wiederholgenauigkeit unidirektional | [µm; deg] | ± 1.5 | ± 1.5 | ± 1.5 | 0.0004 | 0.0004 | 0.05 |

| Wiederholgenauigkeit bidirektional | [µm; deg] | ± 3.5 | ± 3.5 | ± 3.5 | 0.001 | 0.001 | 0.1 |

| Positioniergeschwindigkeit | [mm/s; deg/s] | 1.1 | 1.1 | 1.1 | 0.3 | 0.3 | 100 |

| Max. Geschwindigkeit | [mm/s; deg/s] | 2 | 2 | 2 | 0.5 | 0.5 | 200 |

| Max. Last | [N] | 65 | 65 | 100 | 65 | 65 | 20 |

| Motor | DC-Motor | DC-Motor | DC-Motor | DC-Motor | DC-Motor | Schrittmotor | |

| Antrieb | Kugelgewindetrieb 1112, Getriebe, Riemen | Kugelgewindetrieb 1112, Getriebe, Riemen | Kugelgewindetrieb 1112, Getriebe, Riemen | Kugelgewindetrieb 1112, Getriebe, Riemen | Kugelgewindetrieb 1112, Getriebe, Riemen | Riemen | |

| Feedback | Motor-Encoder | Motor-Encoder | Motor-Encoder | Motor-Encoder | Motor-Encoder | ohne | |

| Apertur Durchmesser | [mm] | 250 (optional größer als Sonderausführung) | |||||

| Max. Durchmesser der Probe | [mm] [inch] | 300 12 (450 mm / 18" optional als Sonderausführung) | |||||

| Länge x Breite x Höhe | [mm] | 520 x 600 x 155 | |||||

Verwendete Standard Komponenten

MT95-DC

KGT 1112

Verwandte Produkte

Die Architektur eines Mehrachssystems beeinflusst maßgeblich Bauraum, Dynamik, Genauigkeit, Regelungsaufwand und Kosten. Die Bewertungsskala lautet: +++ gerring / ++ mittel / + groß.

| Kriterium | Stapel (XY-Z) | Portal (X-YZ) | Gantry (2X-YZ / 2XY-Z) |

|---|---|---|---|

| Bauraum (Aufstellfläche, Kosten für Struktur) | + | +++ | ++ |

| Eigenfrequenz (Steifigkeit, Ausregelzeit, Empfindlichkeit auf äußere Störeinflüsse) | + | ++ | +++ |

| Dynamik (Geschwindigkeit, Beschleunigung, Taktzeit) | + | ++ | +++ |

| Genauigkeit | + | ++ | +++ |

| Anspruch an den Controller (Gantry-Mode, Kosten) | +++ | +++ | ++ |

| Gesamtkosten | +++ | +++ | ++ |

- Stapel (Stacked): Ideal für kompakte, kosteneffiziente Systeme mit hoher Dynamik; eingeschränkt bei sehr großen Arbeitsbereichen.

- Portal: Ausgewogener Kompromiss aus Steifigkeit, Dynamik und Arbeitsraum; höherer mechanischer und regelungstechnischer Aufwand.

- Gantry: Optimal für große Arbeitsbereiche und hohe Ebenheitsanforderungen; höchste Komplexität, Controller-Anforderungen und Kosten.

Neben diesen Grundarchitekturen bietet Steinmeyer Mechatronik auch kompakte Mehrachskombinationen sowie kundenspezifische Sonderlösungen – abhängig von Bauraum, Last, Dynamik und Genauigkeitsanforderungen.

Die Angaben auf der Webseite basieren auf einem rechtshändigen, systemorientierten Koordinatensystem. Die Bezeichnung der Achsen und Freiheitsgrade folgt der nachstehenden Zuordnung:

| Freiheitsgrad | Bezeichnung bei STM | Beschreibung |

|---|---|---|

| Translation X | X | Verfahrrichtung vom Motor bzw. vom Kopfteil weg |

| Translation Y | Y | Seitliche Verfahrrichtung |

| Translation Z | Z | Vertikale Bewegung entgegen der Gravitation (↑) |

| Rotation um X (Rx) | ω (Omega) | Rollen |

| Rotation um Y (Ry) | φ (Phi) | Nicken |

| Rotation um Z (Rz) | θ (Theta) | Gieren |

Gibt es ein einheitliches Koordinatensystem für die Achsbezeichnung bei Positionieraufgaben?

Leider nicht. Insbesondere bei Rotationsfreiheitsgraden gibt es keine weltweit einheitliche Bezeichnung, und die Namenskonvention hängt stark vom Fachgebiet ab (z. B. Mechanik, Robotik, Luftfahrt, Maschinenbau, CNC-Technik, Optik).

Ich gebe Dir unten eine Übersicht, wie die Drehachsen (rotatorischen Freiheitsgrade) üblicherweise genannt werden – gegliedert nach Anwendungsbereichen.

1. Allgemeine mechanische Definition (DIN / ISO / Robotik / Mechatronik)

- Translationsachsen: X, Y, Z

- Rotationsachsen:

- Rx – Rotation um X-Achse (→ Rollbewegung)

- Ry – Rotation um Y-Achse (→ Nickbewegung)

- Rz – Rotation um Z-Achse (→ Gierbewegung)

Diese Notation ist klar, eindeutig und in der Mechatronik, Robotik und Kinematik-Analyse weit verbreitet.

Sie wird z. B. in Denavit-Hartenberg-Parametern, CAD-Systemen (SolidWorks, Creo, Siemens NX) und Robotersprachen (KUKA, FANUC, UR) genutzt.

2. Luft- und Raumfahrt / Navigationssysteme (Eulerwinkel)

- Roll (φ) – Rotation um X-Achse

- Pitch (θ) – Rotation um Y-Achse

- Yaw (ψ) – Rotation um Z-Achse

Diese Bezeichnungen sind stark etabliert, wenn es um Orientierung im Raum geht (z. B. bei Drohnen, Flugzeugen, Gimbals, Kameras).

Um die Verwirrung zu steigern, handelt es sich hier sogar um ein linkshändisches Koordinatensystem. Den Piloten ist täglich bewusst, dass die Gravitation zum Erdmittelpunkt zeigt und haben die Z-Koordinate deswegen positiv nach unten definiert.

Die Maschinenbauer finden das nicht positiv. Dort zeigt Z nach oben.

3. CNC-Technik / Werkzeugmaschinen (DIN 66217, ISO 841)

Hier ist die konventionelle Maschinenachsenbezeichnung:

| Achse | Bewegung | Beschreibung | Beispiel |

| X, Y, Z | Translation | Linearachsen | Werkstückbewegung oder Werkzeugvorschub |

| A | Rotation um X | z. B. Schwenktisch, Rundachse | |

| B | Rotation um Y | z. B. Schwenkkopf | |

| C | Rotation um Z | z. B. Drehtisch |

Das ist die gängige Nomenklatur für Bearbeitungszentren, Drehtische, Hexapoden usw.

4. Optik / Messtechnik / Präzisionsmechatronik

In hochpräzisen Positioniersystemen wird oft die mathematisch saubere Notation aus der Kinematik bevorzugt:

- Translationen: X, Y, Z

- Rotationen: θx, θy, θz

oder auch φx, φy, φz

Diese Schreibweise ist vorteilhaft, wenn die Rotationen im Mikrorad- oder µrad-Bereich angegeben werden (z. B. bei Taumel, Verkippung, Winkelfehlern).

Ja. Viele Mehrachssysteme sind modular aufgebaut und lassen sich an veränderte Anforderungen anpassen. Bereits in der Auslegung wird darauf geachtet, Erweiterungen, Umbauten oder funktionale Anpassungen zu ermöglichen.

- Integration zusätzlicher Prozessköpfe

- z. B. Mess-, Prüf-, Bearbeitungs- oder Handlingmodule

- Austausch oder Ergänzung von Achsen und Traversen

- Erweiterung des Arbeitsraums

- Anpassung an neue Bewegungsprofile

- Anpassung der Systemarchitektur

- Umrüstung von Stapel- auf Portal- oder Gantry-Strukturen (anwendungsabhängig)

- Mechanische Modifikationen

- Anpassung von Verfahrlängen, Lastaufnahmen oder Schnittstellen

- Optionale Funktions- und Ausstattungsupgrades

- Encoder, Messsysteme, Bremsen

- kundenspezifische Oberflächen und Beschichtungen

- Anpassung an neue Prozess- oder Umgebungsanforderungen

- Reinraum- oder Vakuumumgebungen

- Life-Science-, Optik- oder Halbleiteranwendungen

Der Grad der Modularität hängt von der jeweiligen Systemarchitektur, den Genauigkeitsanforderungen und dem Einsatzbereich ab. In vielen Fällen ist eine nachträgliche Erweiterung wirtschaftlich sinnvoller als eine komplette Neuentwicklung.

- Optimale Systemarchitektur: Auswahl geeigneter Architekturtypen (z. B. Stapel, Portal, Gantry) passend zur Anwendung

- Gezielte Materialwahl: Einsatz strukturstabiler Materialien zur Minimierung von Schwingungseffekten

- Durchdachte Konstruktionsprinzipien: Steife Strukturen, kurze Kraftflüsse und symmetrischer Aufbau

- Hohe Eigenfrequenz: erleichtert das Ausregeln des Systems, reduziert die Empfindlichkeit gegenüber äußeren Störeinflüssen

- Ergebnis:

- bessere Dynamik

- höhere Positioniergenauigkeit

- stabiler Betrieb auch bei hohen Beschleunigungen

Nahezu alle hier gezeigten atmosphärischen Achskombinationen sind uneloxiert mit UHV-Schmierung für Restdrücke bis 10E-6 mbar und min. Reinraum Klasse ISO 6 - auf Anfrage bis ISO 2 - 1 - verfügbar. Weitere Stages für anpruchsvollere Umgebungen bis Reinraumklasse ISO 2, Vakuum bis 10E-11 mbar oder harte Strahlung finden Sie hier:

Übersicht Reinraum & Vakuum Stages Technischen Berater kontaktieren

Materialien

Die Steinmeyer Mechatronik GmbH verwendet überwiegend Aluminium für die Struktur mehrachsiger Positioniersysteme.

In speziellen Fällen sind Stahl und auch Titan (z. B. magnetfreie Systeme) möglich.

Der Grund: Aluminium führt lokale Erwärmungen effizient ab, sodass sich das System schnell in einen thermisch eingeschwungenen Zustand einstellt – eine wesentliche Voraussetzung für stabile und hochgenaue Positioniersysteme.

Die geringere Steifigkeit von Aluminium im Vergleich zu Stahl wird konstruktiv kompensiert, z. B. durch:

- eine leicht erhöhte Bauhöhe der Tische

- den Einsatz von Hohlprofilen

Wichtig: Ein Aluminium- und ein Stahlbalken mit identischer Geometrie weisen unter Eigengewicht die gleiche Durchbiegung auf. Für spezielle Anforderungen – z. B. magnetfreie Anwendungen – kommen auch Titan-Ausführungen zum Einsatz.

Funktionale Oberflächen und Beschichtungen

Neben Standardoberflächen stehen zahlreiche kundenspezifische Oberflächen- und Beschichtungskonzepte zur Verfügung.

Diese sind gezielt darauf ausgelegt, sehr hohe Reinraumklassen zu erreichen – bis ISO 1–2, abhängig von Anwendung und Prozess.

Zur Erfüllung anspruchsvoller Prozessanforderungen entwickeln und qualifizieren wir anwendungsspezifische Funktionsbeschichtungen, unter anderem:

- Nickel-Beschichtungen

- PTFE- & KEPLA®-Beschichtungen

- Fluorierte Schmierstoffe

- Dicronite® / Dry-Film-Beschichtungen

- Applikationsspezifische Beschichtungs-Kombinationen

Darüber hinaus sind verfügbar:

- eloxiert (gereinigt)

- alternative Farb-Eloxale

- Aluminium blank, gereinigt

- Bilatal

- Nickel

Diese Oberflächen eignen sich z. B. für hohe Reinheitsanforderungen, chemische Beständigkeit (Life Science) oder prozesskritische Umgebungen.

Warum Funktionsbeschichtungen entscheidend sind (Vorher → Nachher)

- Standardoberfläche → EUV-taugliche Oberfläche

- Reflektierend → nicht reflektierend, minimiertes Streulicht

- Begrenzte Gleitfähigkeit → maximales Gleiten & reduzierter Verschleiß

- Basisschutz → chemische & korrosive Beständigkeit

- One-size-fits-all → kostenoptimierte, applikationsspezifische Performance

Sonderoberflächen sind häufig erforderlich für UV / DUV / EUV-Anwendungen (Röntgen- oder Gamma-Anwendungen auf Anfrage).

Sie suchen eine technische Lösung für Ihre Anwendung?

Jetzt den ersten 3D Entwurf in nur wenigen Tagen erhalten:

Katja Weißbach

Beratung

T +49 351 88585-64

E-Mail

Ronald Schulze

Beratung, Projektmanagement

& Engineering

T +49 351 88585-67

E-Mail

Francisco Samuel

Beratung &

Projektmanagement

T +49 351 88585-85

E-Mail

Elger Matthes

Beratung, Konzepte, Innovation & Engineering

T +49 351 88585-82

E-Mail

Unsere Referenzen